Окомкование

ОКОМКОВАНИЕ, окатывание (а. pelletizing; н. Pelletieren; ф. pelletisation, agglomeration en boulets; и. hacer balas, hacer pelotas), — процесс окускования увлажнённых тонкоизмельчённых материалов, основанный на их способности при перекатывании образовывать гранулы сферической формы (окатыши). Окомкование применяется для подготовки тонкоизмельчённых и пылеватых материалов для металлургии, передела и транспортировки их на большие расстояния. Преимущественное распространение окомкование получило для железорудных концентратов. Окомкованию подвергают также хромовые, фосфористые и флюоритовые концентраты, а в некоторых случаях и концентраты руд цветных металлов.

ОКОМКОВАНИЕ, окатывание (а. pelletizing; н. Pelletieren; ф. pelletisation, agglomeration en boulets; и. hacer balas, hacer pelotas), — процесс окускования увлажнённых тонкоизмельчённых материалов, основанный на их способности при перекатывании образовывать гранулы сферической формы (окатыши). Окомкование применяется для подготовки тонкоизмельчённых и пылеватых материалов для металлургии, передела и транспортировки их на большие расстояния. Преимущественное распространение окомкование получило для железорудных концентратов. Окомкованию подвергают также хромовые, фосфористые и флюоритовые концентраты, а в некоторых случаях и концентраты руд цветных металлов.

Способ окомкования мелких сыпучих материалов впервые запатентован А. Андерсеном (Швеция) в 1912. В CCCP первые работы по окомкованию относятся к 1930. Промышленное освоение производства окатышей начато в железорудной промышленности США в 1955. В CCCP первая окомковательная фабрика сооружена на Соколовско-Сарбайском ГОКе для производства окатышей из магнетитовых концентратов.

Процесс производства окатышей включает подготовку шихты, приготовление сырых окатышей, упрочняющую обработку и охлаждение. Подготовка шихты состоит в усреднении подлежащего окомкованию материала и добавке в него связующих веществ. В качестве связующих добавок применяют бентонит, гашёную известь, хлорид кальция и натрия, сульфат железа и пр. Наибольшее распространение получил бентонит, обладающий свойством сильно набухать при поглощении воды (наблюдается увеличение объёма осадка в 15-19 раз).

Реклама

Основные требования к окомковываемому материалу предъявляются по крупности и влажности. Окомкование протекает успешно, если удельная поверхность кристаллического материала 15-19 м2/кг и влажность 7-10%. Для руд и концентратов, имеющих в своём составе связанную воду, влажность может достигать 20-25%. Отклонение от этих требований вызывает необходимость повышенного расхода упрочняющих и сухих добавок в шихту.

Для смешивания компонентов шихты применяют смесительные агрегаты; барабанные, роторные, шнековые и вихревые. Окомкование концентратов осуществляется в барабанных и чашевых (тарельчатых) грануляторах.

Для смешивания компонентов шихты применяют смесительные агрегаты; барабанные, роторные, шнековые и вихревые. Окомкование концентратов осуществляется в барабанных и чашевых (тарельчатых) грануляторах.

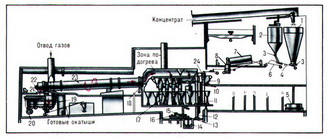

Упрочнение сырых окатышей производится окислительным обжигом и безобжиговыми методами с применением вяжущих веществ (цемента, извести и пр.) и другими методами. В основном применяется окислительный обжиг окатышей при температуре до 1400°С, для упрочнения окатышей за счёт окисления и рекристаллизации зёрен минералов, а также частичного образования расплава (шлака). Во время термического упрочения окатыши последовательно проходят зоны сушки, подогрева, обжига, рекуперации и охлаждения. При обжиге окатышей из концентратов, содержащих сульфидную серу, происходит их десульфурация, степень которой достигает 92%.

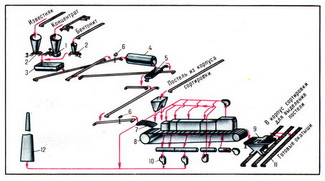

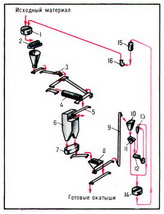

Обжиг окатышей производится на конвейерных обжиговых машинах (рис. 1), в шахтных печах (рис. 2) и комбинированных установках "решётка — трубчатая печь" (РТП) (рис. 3). В мировом производстве примерно 52% окатышей обжигают на конвейерных машинах, 34% на РТП, 13% в шахтных печах и около 1% на других агрегатах (1983).

При производстве окатышей безобжиговыми методами упрочнение достигается благодаря связующим, которые добавляются до формирования сырых окатышей. При применении известковых связующих упрочнение достигается автоклавированием (при 175°С) или карбонизацией путём сушки (100- 105°С) окатышей и обработки их газами, содержащими углекислоту (при 60°С), При автоклавировании добавляется 6-10% извести, при карбонизации- 10-15%. Окатыши на цементной связке производят с применением цемента (100 кг/т) с последующей выдержкой сырых окатышей около 70 часов. Безобжиговые методы упрочнения в широких промышленных масштабах пока распространения не получили.

Охлаждение окатышей производится в охладителях конвейерного, ленточного или кольцевого типов.

Важнейшие тенденции развития окомкования: совершенствование технологии получения офлюсованных окатышей и окомкования с твёрдым топливом; расширение применения процесса для использования металлических отходов.