Транспортно-отвальная система разработки

ТРАНСПОРТНО-ОТВАЛЬНАЯ СИСТЕМА РАЗРАБОТКИ (а. stripping system with соnveyor bridges; н. Abbau mit Abraumfцrderbrucken, Abraumforderbrucken technologie; ф. methode de deсоuverture avec pont roulant; и. sistema de fenefiсо соn transporte de rocas por transportadores) — порядок производства горных работ на карьерах, при котором весь или часть объёма вскрышной толщи перемещают в выработанное пространство с помощью транспортно-отвальных мостов или консольных отвалообразователей. Впервые начала применяться с 20-30-х гг. 20 в. на карьерах Германии, в CCCP получила распространение с конца 40-х — начала 50-х гг.

ТРАНСПОРТНО-ОТВАЛЬНАЯ СИСТЕМА РАЗРАБОТКИ (а. stripping system with соnveyor bridges; н. Abbau mit Abraumfцrderbrucken, Abraumforderbrucken technologie; ф. methode de deсоuverture avec pont roulant; и. sistema de fenefiсо соn transporte de rocas por transportadores) — порядок производства горных работ на карьерах, при котором весь или часть объёма вскрышной толщи перемещают в выработанное пространство с помощью транспортно-отвальных мостов или консольных отвалообразователей. Впервые начала применяться с 20-30-х гг. 20 в. на карьерах Германии, в CCCP получила распространение с конца 40-х — начала 50-х гг.

Транспортно-отвальная система разработки получила широкое распространение в CCCP на карьерах Украины (Марганецкий и Орджоникидзевский ГОКи, ПО "Александрия-уголь", ПО "Укрогнеупорнеруд", Керченский ЖРК). Первоначально в комплексах оборудования использовались мосты, а с освоением отечественной техники непрерывного действия они были вытеснены отвалообразователями с длиной стрелы 90-180 м. Объёмы производства вскрышных пород с применением транспортно-отвальной системы разработки на этих карьерах составляют 13-30% общих.

Область применения транспортно-отвальной системы разработки ограничивается мягкими горными породами, горизонтальными или слабонаклонными месторождениями с мощностью пласта полезных ископаемых до 20-25 м, сроком службы карьера не менее 15-20 лет. Высота рабочего уступа зависит от параметров выемочно-погрузочного и отвалообразующего оборудования, мощности пласта и устойчивости внутренних отвалов. В зависимости от состава применяемого комплекса (см. Комплекс машин непрерывного действия) высота уступа достигает: при использовании отвалообразователей — 45 м; транспортно-отвальных мостов — 70 м. Транспортно-отвальная система разработки после бестранспортной системы разработки является самой экономичной, поэтому высоту уступа стремятся принять максимально возможной.

Реклама

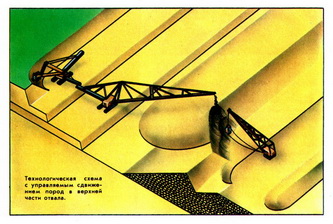

С целью увеличения высоты уступа или уменьшения результирующего угла откоса отвала применяют схему (рис.) с управляемым сдвижением пород.

При достижении отвалом предельной высоты верхняя часть отвального конуса подрабатывается драглайном, она обрушается и по образованной поверхности отсыпаемые отвалообразователи породы перемещаются только в сторону стоянки драглайна, который в свою очередь перемещает её в верхний ярус отвала. Одновременно на откосе отвала предыдущей заходки создаётся приямок для увеличения её приёмной ёмкости. Использование такой технологии позволяет увеличить на 2 м высоту уступа, отрабатываемого по транспортно-отвальной системе разработки, и обеспечить гравитационное перемещение около 100 тысяч м3 пород в год на 18-20 м.

Применяемые при транспортно-отвальной системе разработки комплексы работают сезонно, в связи с этим для обеспечения бесперебойной работы карьера предусматривают т.н. зимние запасы. Ширина полосы зимних запасов зависит от схем установки отвалообразующего оборудования в карьере: на уступе, на кровле пласта полезных ископаемых и на предотвале. Первая схема характерна для комбинированной отработки вскрыши, когда верхний уступ разрабатывается по транспортно-отвальной системе разработки, а нижний — по бестранспортной. Такая схема получила широкое распространение на марганцеворудных карьерах, для которых характерна слабая устойчивость отвалов. Благодаря применению драглайна создаётся предотвал, на котором размещается отвал транспортно-отвального комплекса (общая его устойчивость повышается). В этом случае несколько уменьшается высота уступа, разрабатываемого по транспортно-отвальной системе разработки, однако возрастает общая мощность вскрыши, перемещаемой в выработанное пространство по кратчайшему расстоянию. Зимние запасы при этом размещают под консолью отвалообразователя. Установка отвалообразователя на кровле пласта полезных ископаемых позволяет отсыпать больший объём вскрыши в выработанное пространство. Зимние запасы располагаются в добычной заходке спереди и сзади отвалообразователя по ходу его движения. При установке отвалообразователя на предотвале транспортная связь между ним и экскаватором осуществляется с помощью перегружателя (соединительного моста). Возможна также последовательная установка нескольких отвалообразователей. Зимние запасы сосредотачиваются под перегружателем.

В зависимости от устойчивости отвала он отсыпается в один или несколько ярусов. В последнем случае отсыпка ведётся с поворотом отвальной консоли.

В комплексе транспортно-отвального моста различают следующие схемы установки его опор: одна — на вскрышном уступе, другая — на добычном или подуступе; обе опоры — на кровле или почве (одна — на кровле, другая — на почве) пласта полезных ископаемых; одна — на вскрышном уступе или пласте полезных ископаемых, другая — на предотвале. В соответствии с этим зимние запасы располагают: под отвальной консолью, под отвальной консолью и между опорами, только между опорами моста. При слабой устойчивости отвальных пород через специальные течки осуществляется отсыпка предотвала. При наличии во вскрышной толще песчаных и устойчивых горных пород они отсыпаются в предотвал. Современные конструкции мостов обеспечивают возможность отсыпки пород в любой заданной последовательности.

Рациональные параметры транспортно-отвальной системы разработки устанавливаются исходя из условия равенства объёмов пород вскрышной и отвальной заходок с учётом коэффициента разрыхления пород, линейных размеров отвалообразующего оборудования и площадок безопасности, мощности пласта полезных ископаемых, устойчивости пород. При индивидуальном изготовлении транспортно-отвальных комплексов решается обратная задача: по заданным горнотехническим условиям эксплуатации определяются требуемые параметры машин комплекса. В зависимости от места установки отвалообразующего оборудования существенно изменяются площадь вскрытых запасов и взаимосвязь вскрышных и добычных работ. При достаточных вскрытых запасах создаётся резервная добычная заходка. В противном случае вскрышной и добычной комплексы после подхода к торцу карьера осуществляют холостые переходы или простаивают в ожидании друг друга. Врезка комплекса в новую заходку из-за сложности отсыпки отвала целесообразна в торцовом участке, противоположном месту примыкания капитальной траншеи. В месте расположения капитальной траншеи выемка вскрыши, как правило, осуществляется дополнительным оборудованием. При применении мостовых комплексов карьерное поле вскрывают двумя фланговыми капитальными траншеями внешнего заложения, перемещение фронта горных работ может быть как параллельное, так и веерное. Фронт горных работ комплексов с отвалообразователями перемещается параллельно.

Применение транспортно-отвальной системы разработки позволяет развивать большую производственную мощность предприятия (до 10-15 млн. т в год) и высокую производительность труда по вскрыше (до 250-400 м3 на выход одного рабочего), а также обеспечить низкую себестоимость разработки 1 м3 вскрыши (0,1-0,3 руб.).

В перспективе объёмы использования транспортно-отвальной системы разработки будут возрастать, хотя определилась тенденция уменьшения удельного веса её применения в общих объёмах вскрышных работ, что вызвано постоянным увеличением глубины разработки. Совершенствование технологических схем будут базировать на создании более эффективного отвалообразующего оборудования и новых способов управления состоянием техногенных массивов.

Транспортно-отвальная система разработки наиболее широкое распространение получила на карьерах Германии и Чехословакии.