Запорная арматура

ЗАПОРНАЯ АРМАТУРА трубная (а. valving fittings, valve accessories; н. Absperrarmatur, Verschlußarmatur; ф. accessoires d'arret, robinetterie; и. armadura de cierre) — устройства для управления потоками транспортируемых материалов (природных газов, нефти и др.) в трубопроводах, котлах, агрегатах, резервуарах и других технических сооружениях; наиболее распространённый вид трубопроводной арматуры. Крепится на трубах с помощью присоединительных патрубков (муфтовых, фланцевых, цапфовых или штуцерных) или приваривается.

ЗАПОРНАЯ АРМАТУРА трубная (а. valving fittings, valve accessories; н. Absperrarmatur, Verschlußarmatur; ф. accessoires d'arret, robinetterie; и. armadura de cierre) — устройства для управления потоками транспортируемых материалов (природных газов, нефти и др.) в трубопроводах, котлах, агрегатах, резервуарах и других технических сооружениях; наиболее распространённый вид трубопроводной арматуры. Крепится на трубах с помощью присоединительных патрубков (муфтовых, фланцевых, цапфовых или штуцерных) или приваривается.

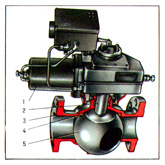

Различают запорную арматуру общетехническую и специального назначения. Наиболее широкое применение в промышленности получила запорная арматура общетехнического назначения, которая используется при транспортировании неагрессивных жидкостей и газов. Запорная арматура специального назначения предназначена для коррозионных, агрессивных или токсичных сред, а также высоких давлений, низких и сверхнизких температур, вакуума и т.д. и изготовляется из легированной хромоникелевой стали. Основные конструктивные элементы запорной арматуры — корпус и затвор. В зависимости от формы затвора и характера перемещения его в корпусе во время работы запорная арматура подразделяется на краны, клапаны (вентили), задвижки и заслонки (поворотные или дисковые затворы). Краны монтируются на магистральных газопроводах, газосборных коллекторах, установках сбора и подготовки газа и т.д. Корпус крана — разъёмный или сварной. Форма затвора — коническая (пробковые краны), цилиндрическая и шаровая (рис. 1).

Различают краны равно- и неравнопроходные (диаметр проходного канала арматуры соответственно равен или меньше внутреннего диаметра трубопровода). Первые обладают значительно меньшим гидравлическим сопротивлением, повышенной степенью герметичности, уменьшенными размерами и весом, допускают очистку полости трубопроводов скребком и другими очистными устройствами; вторые применяются в случае, если повышенный перепад давлений, возникающий на них, не влияет на эксплуатационный режим трубопровода. В случае подземной установки краны оснащаются дополнительно колоннами со шпинделем-удлинителем. Для герметичности и уменьшения трения между корпусом крана (с коническим и цилиндрическим затворами) и затвором вводят уплотнительную смазку. Герметичность кранов с шаровым затвором обеспечивается набивкой уплотнительной смазки (пасты) между затвором и сёдлами, а также за счёт резиновых колец, расположенных на сёдлах. Управление кранами осуществляется с помощью ручного механического, электрического, пневматического и гидравлического приводов (более экономичны и обеспечивают плавность и равномерность поворота затвора). Изготовляются краны с диаметром условного прохода (Ду) от 15 до 1400 мм (номинальный диаметр отверстия, служащего для прохождения транспортируемых материалов), на условное давление (Py) от 0,1 МПа до 16 МПа (наибольшее избыточное рабочее давление при t 20°С, при котором обеспечивается длительная и безопасная работа арматуры) и температуру; транспортируемых материалов от -60°С до +80°С, окружающей среды от -60°С до +40°С. Перспективными являются краны со сварным корпусом, шаровым полнопроходным затвором, поверхность которого покрыта хромом, никелем или хромоникелем, постоянно прижатыми сёдлами, гидравлическим приводом, местным и дистанционным управлением, снабжённые автоматами аварийного закрытия. Широкое применение в CCCP нашли также краны с шаровым затвором, изготовленные фирмами Франции, Италии, Японии, ФРГ и заводами Чехословакии.

Реклама

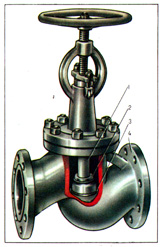

Клапаны (рис. 2) используются в основном для подключения контрольно-измерительных приборов, а также на тупиковых участках трубопроводов, технологических обвязках котлов, агрегатов, резервуаров и других установок.

По конструкции корпуса клапаны подразделяются на проходные, угловые, прямоточные и смесительные, затвора — тарельчатые, мембранные и шланговые, шпинделя — с вертикальным и угловым его расположением (по отношению к направлению транспортируемого потока). Герметичность клапанов по седлу достигается притиркой уплотнительных поверхностей либо размещением на затворе уплотнительных колец из мягких металлов или неметаллических материалов, по шпинделю — может регулироваться подтяжкой сальникового соединения. Перемещение затвора осуществляется с помощью маховика или привода (пневматический, ручной механический, электромагнитный; наиболее распространены первые). Клапаны характеризуются сравнительно небольшим ходом затвора, необходимым для полного перекрытия сечения трубопровода, а также возможностью дросселирования потока; изготовляются в связи с высоким гидравлическим сопротивлением и необходимостью преодоления при закрывании значительного давления со стороны транспортируемого материала с Ду до 300, реже до 400 мм. Работают при больших перепадах давления на затворе и конечных величинах рабочих давлений — Py до 250 МПа, а также температурах транспортируемого материала от -200 до 450°С. Для малых диаметров труб наиболее рациональной является конструкция клапана с затвором в виде конусной тарелки, для больших — плоской.

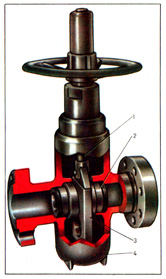

На устье скважины, а также на трубопроводах, транспортирующих нефть, нефтепродукты, воду и пар, устанавливают задвижки (рис. 3).

На устье скважины, а также на трубопроводах, транспортирующих нефть, нефтепродукты, воду и пар, устанавливают задвижки (рис. 3).

В зависимости от диаметра проходного канала различают задвижки равно- и неравнопроводные, по принципу действия затвора — с одно- и двусторонним принудительным уплотнением, а также самоуплотняющиеся, по конструкции затвора (большей частью задвижек) — клиновые и параллельные. Клиновые задвижки относительно просты по конструкции, надёжны в работе, однако отличаются возможностью заклинивания при резком изменении температуры, нарушением герметичности вследствие загрязнения уплотнительных поверхностей, кроме того, некоторое затруднение вызывает подгонка клина к корпусу задвижки. Параллельные — подразделяются на задвижки с распорными клиньями, самоуплотняющиеся (без распорных устройств), механически управляемыми дисками со смазкой (наиболее распространены первые и последние). Задвижки со смазкой обладают повышенной степенью герметичности, но сложны в изготовлении и требуют более тщательного ухода в процессе эксплуатации. Для всех видов задвижек характерен небольшой допускаемый перепад давления на затворе. Привод — ручной механический, электрический (более распространён), пневматический или гидравлический. Выпускают задвижки с Ду от 50 до 2000 мм, Ry от 0,4 МПа до 16 МПа, на температуру транспортируемой среды до 450°С. Наиболее рациональная конструкция — задвижки со смазкой, параллельным затвором и электрическим приводом.

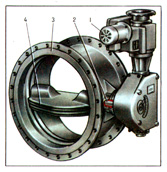

В случае большого диаметра, малых давлений транспортируемого материала и пониженных требований к герметичности запорного органа на трубопроводах, транспортирующих воду, нефть, нефтепродукты и неагрессивные газы, устанавливают заслонки (рис. 4).

Герметичность их достигается размещением на затворе, реже в корпусе резиновых уплотнительных колец. Управление заслонками малых диаметров осуществляется вручную, с помощью рычага, больших — с помощью привода (ручного механического, пневматического, электрического или гидравлического). Заслонки характеризуются относительной простотой конструкции и управления, малой металлоёмкостью и габаритными размерами, однако в связи с неравнопроходностью и сложностью обеспечения герметичности затвора применение их затрудняется. Заслонки выпускают с Ду до 2200 мм, Py до 1 МПа, на температуру транспортируемого материала от -45 до +100°С.