Нижнерейнско-Вестфальский угольный бассейн

НИЖНЕРЕЙНСКО-ВЕСТФАЛЬСКИЙ УГОЛЬНЫЙ БАССЕЙН, Рурский угольный бассейн, — крупнейший каменноугольный бассейн в Западной Европе, в пределах земли Северный Рейн-Вестфалия (ФРГ), на восточных и частично западных берегах реки Рейн, в бассейне его притоков — рек Pyp, Эмшер, Липпе. Площадь около 6200 км2, протяжённость с востока на запад 140 км, с севера на юг 50 км. Общие запасы угля (до глубины 2000 м) 214 млрд. т (1984); промышленные запасы (до глубины 1500 м) 20,3 млрд. т, около 65% их приходится на коксующиеся угли. Добыча угля ведётся с конца 13 века, интенсивное освоение — с 1839; в 1900-84 добыто около 8 млрд. т угля.

НИЖНЕРЕЙНСКО-ВЕСТФАЛЬСКИЙ УГОЛЬНЫЙ БАССЕЙН, Рурский угольный бассейн, — крупнейший каменноугольный бассейн в Западной Европе, в пределах земли Северный Рейн-Вестфалия (ФРГ), на восточных и частично западных берегах реки Рейн, в бассейне его притоков — рек Pyp, Эмшер, Липпе. Площадь около 6200 км2, протяжённость с востока на запад 140 км, с севера на юг 50 км. Общие запасы угля (до глубины 2000 м) 214 млрд. т (1984); промышленные запасы (до глубины 1500 м) 20,3 млрд. т, около 65% их приходится на коксующиеся угли. Добыча угля ведётся с конца 13 века, интенсивное освоение — с 1839; в 1900-84 добыто около 8 млрд. т угля.

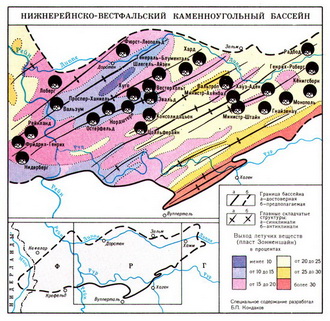

Бассейн — один из наиболее изученных в Западной Европе. Приурочен к передовому прогибу Европейских герцинид. Промышленно освоенная часть его расположена во внутренней зоне прогиба, непосредственно примыкающей к складчатым сооружениям Рейнского массива. Продуктивная толща обнажена лишь в южной части бассейна, в районе долины реки Pyp; к северу от широты реки Липпе погружается под отложения перми, триаса и верхнего мела. Угленосные паралические отложения карбона (намюр-вестфал) мощностью 2500-3000 м смяты в систему крупных антиклиналей и синклиналей юго-западного простирания, осложнённых надвигами и многочисленными субперпендикулярными разломами. Складчатость наиболее резко проявляется на границе с Рейнским массивом и постепенно затухает к северу и северо-востоку. Известно 125 угольных пластов, из них 30-40 имеют промышленное значение. Пласты выдержаны по падению и простиранию, их мощность преимущественно 0,8-4,0 м, падение пологое (в основном не свыше 100). Угли средне- и малозольные (зольность в среднем 3-8%, до 18%), малосернистые (0,5-1,5%). Выход летучих веществ от 10 до 40%. Степень углефикации значительно выше в центральной части бассейна, где встречаются тощие угли и даже антрациты. По периферии и особенно в южной части степень углефикации заметно слабее, здесь преобладают угли с выходом летучих веществ 20-30% (карта). В пределах одного угольного пласта степень углефикации закономерно повышается от сводовых частей антиклиналей к замковым частям синклиналей. Максимальная теплота сгорания 36,2 МДж/кг. Добыча ведётся подземным способом.

Реклама

До кризиса сбыта угля, охватившего в 1958 западноевропейские страны, на территории бассейна действовало 122 шахты, дававшие 123 млн. т товарного угля в год. К 1969 в результате закрытия и объединения мелких шахт их количество сократилось до 56, общая годовая добыча составила 91 млн. т товарного угля. К 1985 количество шахт сократилось до 25, а среднесуточная нагрузка на них превысила 10 тысяч т. Добыча ведётся в среднем на глубине 850 м, 20% лав расположено на глубине свыше 1000 м. На шахтах применяются сплошная (свыше 50% добычи) и столбовая системы разработки. Преобладает управление кровлей способом обрушения (92,8%), при отработке целиков под охраняемыми объектами на поверхности принята пневматическая закладка (6,5%), а в нескольких лавах на крутых пластах — самотёчная закладка (0,5%). Газовыделение в очистных забоях шахт в среднем 15 м3 метана на 1 т товарной добычи, иногда свыше 60 м3. На шахтах бассейна в больших объёмах ведётся дегазация пластов (364 млн. м3 в 1984 на участках, дающих около 20% общей добычи), причём 98% отводимого газа используется. Эксплуатируется около 3000 дегазационных скважин. Увеличилась концентрация очистных работ. Число очистных забоев сократилось с 2000 в 1958 до 448 в 1969 и 141 в 1985, а их суточная нагрузка увеличилась с 213 т до 802 т и 1725 т соответственно. Средняя длина лавы в Pype составляет около 243 м (1984), а её среднесуточное подвигание — свыше 3,35 м. Средневзвешенная мощность пластов непрерывно возрастает (в результате прекращения отработки участков с тонкими пластами): в 1958 она составила 1,39 м, в 1969 — 1,55 м, в 1984 — 1,76 м. Уровень механизации выемки угля возрос с 22% в 1958 до 90% в 1969 и 99,4% в 1984 в результате резкого сокращения отработки крутых и наклонных пластов. Ввиду относительной мягкости добываемого угля на шахтах бассейна преобладает струговая выемка, комбайны применяются только на пластах мощностью свыше 1,3 м. Свыше 50% механизированных лав оснащено стругами, дающими 42,9% общей добычи, свыше 40% — комбайнами, дающими 56,4% общей добычи. Большая часть используемых выемочных комбайнов оснащена двумя регулируемыми шнеками. Преобладают шнеки диаметром 1600-1900 мм, с шириной захвата 800-900 мм. Свыше 70% комбайнов имеют привод мощностью 300 кВт и более. С начала 80-х гг. внедряются комбайны с электрическим механизмом подачи, почти все комбайны оборудованы бесцепной системой подачи. Распространены струги с подконвейерной плитой и тяговой цепью со стороны завала, в 80-х гг. ускорилось внедрение скользящих стругов. Большинство стругов работает в опережающем режиме (соотношение скоростей конвейера и струга 1:2 или 1:3). В качестве средств доставки примерно в 60% лав используются конвейеры с двумя центральными цепями. Около 90% конвейеров смонтировано из рештаков массой 300- 400 кг. Скорость движения 2/3 конвейеров превышает 0,9 м/с. В 70-х гг. получили значительное распространение механизированные крепи (в 1984 около 99% добычи), преобладают оградительно-поддерживающие крепи. Коэффициент машинного времени (к продолжительности добычных смен) в комбайновых лавах составляет 51,5%, в струговых — 8,5%, этот же коэффициент, но к календарному времени суток, — 37,9% и 25,4% соответственно.

Поперечное сечение выемочных штреков 21 м2, выработок по породе 26 м2. 37% выработок проходится комбайнами, около 2/3 парка проходческих комбайнов представлено тяжёлыми машинами. Темпы проходки достигают 15-20 м/сутки. Используются также 6-8 комбайнов бурового действия для проходки выработок по породе. Проходческие комбайны и погрузочные машины оснащаются вспомогательными устройствами для установки крепи. На подземном транспорте внедрены ленточные конвейеры, мощность двигателей которых достигает 3000 кВт, скорость движения ленты — 4-5 м/с; получают распространение установки с промежуточными приводами. При локомотивной откатке используются контактные и аккумуляторные электровозы, а также дизелевозы (до 30% парка локомотивов). На ряде шахт внедряются автоматические системы локомотивной откатки. Для доставки материалов и перевозки людей широко применяются подземные монорельсовые дороги, оснащённые вспомогательным оборудованием, а также напочвенные дороги. Подъём угля на угольных шахтах в большинстве случаев скиповой. При каждой шахте имеется обогатительная фабрика. Крупнейшие шахты бассейна — "Рейнланд" (около 5 млн. т угля в год), "Гнейзенау", "Эвальд", "Хуго", "Хауз-Аден", "Генрих-Роберт" (более 3 млн. т угля в год каждая). Добыча товарного угля на территории бассейна составляла (млн. т): 91,1 в 1970; 75,9 в 1975; 69,1 в 1980; 70,0 в 1981; 70,2 в 1982; 61,2 в 1984. Из общей добычи угля на долю жирного приходится 63%, газового и длиннопламенного — 30,8%, антрацита — 4,6%, отощённо-спекающегося — 1,6%. Основная производитель угля в бассейне — концерн "Ruhrkohle AG". В бассейне действуют 11 пришахтных коксовых заводов и брикетная фабрика, на которых в 1983 произведено 1,4 млн. т кокса и 0,7 млн. т брикетов. Около 40% добываемого угля поступало на электростанции, 50% использовалось в металлургии (1984).